摘要:近年来金属表面工程发展很快,尤其是热喷涂技术获得了巨大的进展。热喷涂是一种用专用设备把某种固体材料熔化并加速喷射到机件表面上,形成特制薄层,以提高机件耐蚀、耐磨、耐高温等性能的新兴材料表面科学技术。由于采用热喷涂技术,可以使基体材料在耐磨性、耐蚀性和绝缘性等方面的性能得到改善。因此热喷涂技术都得到了广泛的应用,并取得了良好的经济效益[1]。热喷涂成为金属表面科学领域中一个十分活跃的学科。本文介绍了热喷涂工艺的特点,喷涂方法的种类及其技术以及热喷涂技术的应用概况,并对热喷涂技术的发展方向给予了展望。

关键词:热喷涂 涂层 分类 应用 发展

Thermal spraying technology status and development

L-in Anchuan

abstract:Metal surface engineering develops very fast in recent years, Especially the thermal spraying technology was a great progress. Thermal spraying is a kind of melt a solid materials with special equipment and to accelerate the jet to the mechanism on the surface, forming special thin layer, in order to improve the parts such as corrosion resistance, abrasion resistance, high temperature resistant performance of the emerging science and technology, material surface. Due to using thermal spraying technology, can make the base material in terms of wear resistance, corrosion resistance, and insulation performance improving. Therefore the thermal spraying technology has been widely used, and achieved good economic benefits [1]. Thermal spraying metal in the field of surface science become a very active subject. Characteristics of thermal spraying technology was introduced in this paper, the types of spraying method and its general situation of the application technology and thermal spraying technology, and give the development direction of thermal spraying technology were discussed.

Key word:The thermal spraying coating classification application development

1 概述

热喷涂是一种表面强化技术,是表面工程技术的重要组成部分,一直是我国重点推广的新技术项目。它是利用某种热源(如电弧、等离子弧或燃烧火焰等)将粉末状或丝状的金属或非金属材料加热到熔融或半熔融状态,然后借助焰留本身或压缩空气以一定速度喷射到预处理过的基体表面,沉积而形成具有各种功能的表面涂层的一种技术。

这在高速气流的作用下使之雾化成微细熔滴或高温颗粒,以很高的飞行速度喷射到经过处理的工件表面,形成牢固的覆盖层,从而使工件表面获得不同硬度、耐磨、耐腐、耐热、抗氧化、隔热、绝缘、导电、密封、消毒、防微波辐射以及其他各种特殊物理化学性能。它可以在设备维修中修旧利废,使报废的零部件“起死回生”;也可以在新产品制造中进行强化和预保护,使其“益寿延年”。

喷涂粉末在整个热喷材料中占据十分重要的地位。热喷涂合金粉末包括镍基、铁基和钴基合金粉,按不同的涂层硬度,分别应用于机械零部件的修理和防护。

当前又面临高性能结构材料成本逐年上升的问题,为同时解决这两个方面的问题,近年来金属表面工程发展很快,尤其是热喷涂技术获得了巨大的进展。热喷涂是一种用专用设备把某种固体材料熔化并加速喷射到机件表面上,形成特制薄层,以提高机件耐蚀、耐磨、耐高温等性能的新兴材料表面科学技术 [1,2] 。由于采用热喷涂技术,可以使基体材料在耐磨

性、耐蚀性和绝缘性等方面的性能得到改善。因此目前,包括航空、航天、原子能设备、电子等尖端技术在内的几乎所有领域内,热喷涂技术都得到了广泛的应用,并取得了良好的经济效益 [3]。 热喷涂成为金属表面科学领域中一个十分活跃的学科。

2 热喷涂技术原理与特点

热喷涂技术从上世纪初开始出现到现在已有几十年的历史:1910年线材火焰喷涂技术,20年代电弧丝喷涂技术,50年代爆炸喷涂和等离子喷涂技术,60年代自熔性合金粉末火焰、等离子喷涂和喷焊技术,80年代超音速火焰喷涂技术,90年代激光熔覆技术。热喷涂工艺、设备、喷涂材料及施工都有了突飞猛进的发展,从早期制备一般装饰性和防护性表面,发展到制备各种功能的功能性涂层;由旧件的修复工艺发展成新产品的强化工艺;由单一涂层发展到多层的包括产品失效分析、涂层设计、工艺设计和施工以及质量检测和控制在内的系统工程,成为像铸、锻、焊、热处理一样的、独立的热加工工艺。

2.1 热喷涂原理

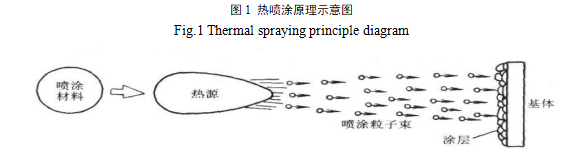

利用热能将喷涂材料熔化,再借助高速气流将其雾化,并在高速气流的带动下粒子撞击基材表面,冷凝后形成具有某种功能的涂层(图1)。

热喷涂技术的基本特点是它具有真正的叠加效果。也就是说,多种成分及变量在同时作用和正在应用时所产生的效果,远远比这些成分或变量在单独状况下所产生的效果要大[2]。热喷涂技术与其他各种表面技术相比,有其自身的特点:a.几乎适用于各种材料对零件表面的喷涂,如金属、陶瓷、金属陶瓷、玻璃、有机化合物等。b.零件的尺寸大小及形状不受约束,均可以对其表面进行喷涂。c.被喷涂的零件表面受热的影响小,不易变形。d.工艺操作程序简单、效率高。e.被喷涂零件的材质广泛,可以是金属、陶瓷和其他非金属等。f.喷涂厚度较易控制。g.可赋予普通材料以特殊的表面性能。h.成本低,经济效益显著。

2.2涂层形成过程

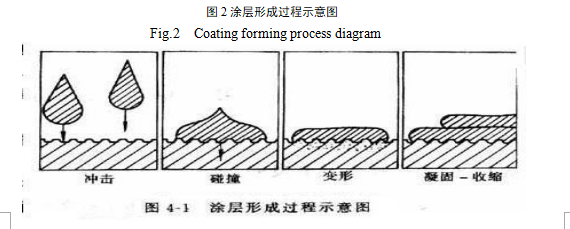

(1) 喷涂材料被加热到熔融状态。

(2) 喷涂材料被雾化成微小熔滴并高速撞击基体表面,撞击基体的颗粒动能越大和冲击变形越大,形成的涂层结合越好。

(3) 熔融的高速粒子在冲击基材表面后发生变形,冷凝后形成涂层。

2.2涂层结构

(1)涂层是由无数变形粒子互相交错堆叠在一起,形成一层堆积而成的层状结构;涂层性能具有方向性,垂直和平行涂层方向上的性能不一致;涂层中伴有氧化物等夹杂,存在部分孔隙,孔隙率4%-20%。

(2)涂层内有一定比例的孔隙,产生原因是: 喷涂角度不同造成的遮蔽效应; 涂层材料凝固收缩时形成的空隙;孔隙将降低涂层的硬度、耐磨性和耐蚀性; 涂层内的氧化夹杂物含量及涂层的致密度取决于加热源、喷涂材料及喷涂工艺。

2.3涂层应力

涂层冷凝收缩时,涂层外层的拉应力、涂层内层的压应力、组织转变产生的微观应力,结果使涂层产生残余张应力,应力大小与涂层厚度成正比,当张应力超过涂层与基材之间结合强度时,涂层就会发生破坏。

残余应力约束了涂层的厚度。减少涂层残余应力措施:(1)调整喷涂工艺参数;(2)致密涂层的残余应力要比疏松涂层大;(3)采用梯度过渡层缓和涂层内应力。

2.4涂层的结合强度

包括涂层与基材之间、涂层中颗粒与颗粒之间的结合,结合形式有:(1) 机械结合:撞成扁平状的颗粒和凸凹不平的基材表面互相嵌合(即抛锚效应)而结合在一起;(2) 物理结合:熔融粒子的原子与基材表面原子之间距离达到晶格常数范围时,产生范德华力,形成物理结合;(3) 冶金-化学结合:熔融粒子撞击基材表面时释放出的能量使喷涂材料与基材之间发生局部扩散和焊合,形成冶金结合。如喷涂镍包铝复合粉末时的放热反应。

热喷涂的涂层与基材的结合主要以机械结合为主,结合强度较差(<70MPa)。

3 热喷涂技术的分类及其特点

热喷涂是将喷涂材料加热熔化并雾化,然后高速喷射到基材表面,形成具有足够粘着强度的所需涂层的工艺,完成工件热喷涂的一般工艺流程为:工件的表综述 面准备→工件的喷涂→工件的喷涂后处理。整个过程除与设备类型有关外,还涉及喷涂材料、热源和喷射速度。喷涂材料包括金属、陶瓷和塑料等。热源主要有氧燃料火焰、直流电弧等离子和激光等几种。粉粒的速度决定着热喷涂层的密度,粉粒速度越快,涂层越致密。基于这些因素,大体上可以把热喷涂方法分为火焰喷涂法、爆炸喷涂法、超音速喷涂法、电弧喷涂法、等离子喷涂法和激光喷涂法等。

热喷涂技术的特点:(1)可在各种基材上制备各种涂层;(2)基材温度低(30 ~ 200℃),热影响区浅,变形小;(3)涂层厚度范围宽(0.5 ~ 5mm);(4)操作灵活,可在不同尺寸和形状的工件上喷涂;(5)加热效率低,喷涂材料利用率低,(6)涂层与基体结合强度低。

热喷涂材料按材料的形态分线材、棒材和粉末三大类。热喷涂材料的要求:(1)热稳定性好,在高温焰流中不升华,不分解(复合粉末)。(2) 有较宽的液相区,使熔滴在较长时间内保持液相。(3)与基材有相近的热膨胀系数,以防止因膨胀系数相差过大产生较大的热应力;(4)喷涂材料在熔融状态下应和基材有较好的浸润性,以保证涂层与基材之间有良好的结合性能。

热喷涂工艺流程包括基材表面预处理、热喷涂、后处理和精加工等过程。

3.1火焰喷涂法

火焰喷涂法工艺流程:工件表面预处理→预热→喷涂打底层→喷涂工作层→后处理。它利用氧和可燃性气体的燃烧火焰,把焊丝、焊棒或粉末状的喷涂材料加热,使其在熔融或接近熔融的状态下喷向基体材料表面而形成涂层。火焰喷涂具有设备简单、工艺成熟、操作灵活、投资少、见效快等优点。采用火焰喷涂法技术,可以制备各种纯金属、合金、陶瓷及塑料等涂层,是目前喷涂技术中使用较广泛的一种工艺。火焰喷涂法依涂层材料的外形又分为熔丝法、熔棒法和粉末法三种类型。熔丝法应用能够形成丝材的各种金属和合金作为喷涂材料。熔棒法以陶瓷(氧化铝、氧化铬等)制成棒状作为喷涂材料,而那些不易制成丝材(铝锌合金、自熔合金等)的合金粉和低熔点的陶瓷粉,则以采用粉末法为宜。

3.2电弧喷涂法

电弧喷涂法是在两根焊丝状的金属材料之间产生电弧,电弧产生的热使金属焊丝逐步熔化,熔部分被压缩空气气流喷向基体表面形成涂层。在电弧喷涂的过程中,雾化的颗粒速度可达180~335m/s,电弧 温度可达5000℃。它的优点是(1)热效率高:电弧喷涂热能利用率高达60%~70%;(2)涂层密度(70~90%)比火焰喷涂涂层致密,结合强度比火焰喷涂高;(3) 电弧喷涂可以利用两根成分不同的金属丝制备假合金涂层;(4) 由于电弧喷涂是两丝同时送进,所以喷涂效率高;(5)火焰喷涂消耗的燃料费是电弧喷涂电费的几十倍。目前,电弧喷涂法已经从一种粗糙的高喷涂率的技术演化为能以低成本生产具有高质量涂层的较为精密的手段。

3.3等离子喷涂法

利用非转移等离子弧作为热源对喷涂材料进行加热、加速、涂敷。等离子焰流温度高、流速快,因此喷涂效率高、涂层致密、结合强度高、基材表面热影响区小。等离子喷涂涂层具有较高的结合度,涂层特性好,尺 寸也容易控制,尤其适合陶瓷材料的喷涂[4]。 国内外已有数百种材料用等离子进行喷涂,所得的涂层具有抗蚀、抗氧化、耐磨损擦伤、助滑、助粘结、防辐射和绝热等功能。等离子喷涂是热喷涂工艺中万能的工艺,这是因为其工艺温度高,喷涂过程可以在不同的气氛和不同的压力下实现。目前已发展到空气、低压(或真空)、空压、惰性气体以及水下环境的应用,对环境的适应能力强是等离子喷涂的大优点之一。

3.4爆炸喷涂法

是指将粉末注入喷枪,同时引入氧-乙炔混合气,点燃引爆气体产生3300℃高温,粉末被加热并以2倍音速以上速度喷射到工件表面,形成~20mm直径,~8μm厚的高结合强度和高致密度的涂层。整个涂层由小圆形薄片重叠而成。爆炸喷涂的大特点是涂层非常致密,气孔率很低(1%~2%),与零件基体金属结合性强,表面平整。可以喷涂金属、金属陶瓷及陶瓷材料。尽管它具有很多优点,但仍因其设备价格高、噪音大,属氧化性气氛等原因,国内外使用还不广泛[3]。

3.5超音速火焰喷涂法

超音速火焰喷涂法又叫高速火焰(HVOF)热喷涂,是本世纪80年代才出现的一种高能喷涂方法。与一般火焰喷涂相比,在设备工艺必须提供足够高的气体压力,以产生高达5倍于音速的焰流(1830m/s)。气体的消耗量也很大,所以需要庞大的供气系统,就氧气而言,通常是一般火焰喷涂的10倍。 HVOF技术成功的一个主要原因是在没有过分加 热粒子的情况下就能极为有效地加速粒子活动。超音速火焰喷涂设备产生的焰流速度可高达2400m/s。 该工艺由于具有较高的冲击能量,所以涂层气孔率低(小于1%)、涂层表面较光滑、粉末颗粒有高的喷涂速度(1020m/s)、较高的沉积率(27kgh)。由于粉末颗粒在高温中停留时间短,所以涂层中含氧化物量较低、化学成分和相的组成具有较强的稳定性,改善了颗粒的结合状态、涂层与基体表面的结合强度高,它可得到比爆炸喷涂层更厚的涂层,残余应力也得到改善。但它的中心温度不如等离子弧高。

喷涂工艺各种方法在参数、成本、设备上具有各自特点,选用时应遵循以下原则:对涂层结合力要求不高,喷涂材料熔点<2500℃,可采用火焰喷涂;对涂层性能要求较高,喷涂高熔点材料时时,应采用等离子喷涂;工程量大的金属喷涂施工好采用电弧喷涂;要求高结合力、低孔隙度的金属、合金及以某些金属陶瓷涂层可采用超音速火焰喷涂;对于批量大的工件,宜采用自动喷涂。

4 热喷涂技术的应用、发展方向

热喷涂技术与传统喷涂技术相比,由于其显著的优点得到了广泛的应用:(1)喷涂耐腐蚀涂层。铝、锌及其合金涂层:锌、铝的腐蚀电极电位高于铁,涂层有保护作用,可用于桥梁、铁塔等大型部件的防腐处理;塑料涂层用于化工、食品等行业;(2)喷涂耐磨涂层。涂层硬度超过磨料硬度如氧化铝陶瓷涂层或镍基、钴基碳化钨涂层,用于轧辊、螺旋送料器等部件,用于修复的涂层如喷涂铁基或镍基耐磨合金涂层;(3)喷涂耐高温涂层。抗高温氧化的涂层如超音速火焰喷涂Cr2C3-NiCr涂层用等离子喷涂氧化铝陶瓷涂层,热障涂层使金属基体与高温环境隔离,保持金属构件的力学性能。喷涂功能涂层。生物相容性涂层在种植体(不锈钢等)表面用等离子喷涂一层生物相容性好的羟基磷灰石涂层,生物组织可以长入涂层中的孔隙中,与种植体形成牢固的结合。其他行业人如装饰、汽车制造、航空航天等近来均得到了广泛的应用[5]。

热喷涂技术主要发展动向:(1) 大功率高热焓等离子喷涂,提高喷涂效率,降低成本;(2)精密喷涂技术;(3)用热喷涂法部分代替镀硬铬的工艺;(4)新型热障涂层。如喷涂0.3mm的MCrAlY热障涂层可使基材温度降低200~300℃;(5)喷涂新材料,如纳米涂层材料、非晶态涂层材料;(6)计算机自动控制,提高生产效率,减少工作强度;(7)在较低温度下具有高速飞行的喷涂,如脉冲放电线爆喷涂)和冷喷涂技术。

5 结论

热喷涂技术是提高机件耐蚀、耐磨、耐高温等性能的新兴材料表面科学技术,使基体材料在耐磨性、耐蚀性和绝缘性等方面的性能得到改善。当前又面临高性能结构材料成本逐年上升的问题,热喷涂技术同时解决了表面材料品质和成本这两个方面的问题。热喷涂技术既能延长零部件的使用寿命,又可以节约大量的贵重材料和加工工时;此外,它的设备投资少、效率高、操作简便。而且涂层具有各种特殊性能,近来在国民经济中的各个领域中得到了广泛应用成为必然趋势,并具有更为广阔的应用前景。

参考文献:

[1]阎洪编著金属表面处理新技术北京冶金工业出版社1996

[2]谭昌瑶,王钧石主编.实用表面工程技术.北京:新时代出版社,1998.

[3] 曲敬信,王泓宏主编.表面工程手册.北京:化学工业出版社,1998

[4]徐滨士,刘世参,刘学蕙编著.等离子喷涂及堆焊.北京:中国铁道出版社,1986

[5]王黎 徐焱慧,热喷涂技术的现状与发展,砖瓦,2006.2,45~47